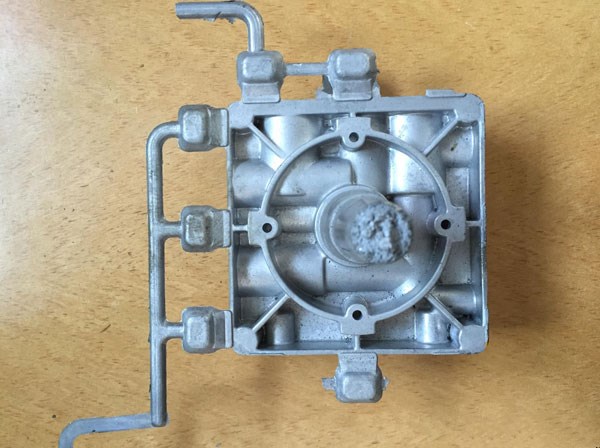

主营业务:压铸模产品、铝合金产品模具、

医疗产品模具、压铸/注塑成型车间、机壳、

模具展示

武汉力途精密模具制造有限公司主营:武汉塑料模具、压铸模具、铝合金模具等

联系我们

CONTACT US

联系人:周经理

电 话:15342249129

地 址:湖北省武汉市江夏区管委会花山二路5号

压铸模具设计中的流道优化:提高压铸效率的关键

文章来源:http://www.litumj.com/ 作者:武汉力途精密模具制造有限公司 发表时间:2024-11-13 14:42

在压铸工艺中,武汉压铸模具的设计质量直接影响产品的质量和生产效率。而流道设计作为压铸模具设计中的重要环节,更是关乎压铸效率的关键因素。通过优化流道设计,不仅可以提升压铸件的质量,还能显著提高生产效率,降低成本。

流道是连接注塑机射咀与模具型腔的通道,其设计直接关系到金属液的流动特性、充填效率以及热量损失等多个方面。一个优异的流道设计,能够确保金属液在模具中均匀流动,避免产生气泡和冷隔,从而提高压铸件的质量。

在压铸模具流道设计中,需要考虑金属液的流动阻力和充填效率。通过合理设计流道的形状和尺寸,可以减少流动阻力,提高充填速度,从而缩短压铸周期。同时,流道的设计还需考虑热量损失,保持适宜的充填温度,防止金属液过早凝固。

此外,排气效率也是流道设计中不可忽视的一环。模具内部的气体若无法顺利排出,会导致气孔和烧焦等缺陷的产生。因此,在流道设计中应合理设置排气槽和排气孔,确保气体能够顺利排出,减少缺陷的产生。

压铸模具流道设计还需兼顾模具的制造难度和维护成本。直通型流道简单、容易制造,适用于体积较小且形状简单的铸件;而分支型流道则适用于形状复杂的铸件,可以控制金属液的进入方向和填充顺序。在确定流道形式后,还需根据铸件的形状、尺寸和复杂程度,确定合适的流道尺寸和数量,以确保金属液的均匀填充和良好的固化。

总之,压铸模具设计中的流道优化是提高压铸效率的关键。通过合理设计流道的形状、尺寸和数量,优化排气系统,兼顾模具的制造难度和维护成本,可以显著提升压铸件的质量和生产效率。随着计算机辅助设计和模拟技术的发展,流道设计将更加科学,为压铸行业的发展提供强有力的支持。